汽車用膠黏劑底涂常見處理方法

膠黏劑和被粘材料表面的膠接過程是一個復(fù)雜的物理化學(xué)過程,通過分子間作用力產(chǎn)生界面相互吸引和連接作用的粘接力,,達到一定的粘接強度,。因此粘接強度不僅取決于膠黏劑的組成與配方、表面結(jié)構(gòu)與形貌,,而且與粘接工藝有著密切的火系.例如被黏物的表面處理,、涂布方法、膠層厚度,、固化條件,、晾置時間與溫度等。被粘物的表面處理被粘接材料及其表面是多種多樣的

粘接工藝是利用膠黏劑把被粘物連接成整體的操作步驟,,其過程是首先對被粘工件的待粘表面進行修配,,使之配合良好;其次是根據(jù)材質(zhì)及強度的要求對被粘表面進行不同的表面處理;然后涂布膠黏劑,將被粘表面合攏裝配;最后通過物理或化學(xué)方法固化,,實現(xiàn)膠接連接,。

膠黏劑和被粘材料表面的膠接過程是一個復(fù)雜的物理化學(xué)過程,通過分子間作用力產(chǎn)生界面相互吸引和連接作用的粘接力,,達到一定的粘接強度,。因此粘接強度不僅取決于膠黏劑的組成與配方、表面結(jié)構(gòu)與形貌,,而且與粘接工藝有著密切的火系.例如被黏物的表面處理,、涂布方法、膠層厚度,、固化條件,、晾置時間與溫度等。被粘物的表面處理被粘接材料及其表面是多種多樣的,。有金屬,、非金屬的;極性、非極性的;有光滑或致密的表面,,也有粗糙或多孔的表面;有潔凈,、堅硬的表面,也有沾污,、疏松的表面等,。粘接表面常有銹蝕,、油脂、灰塵等,,這些附著物阻礙了膠黏劑對表面的浸潤,,減少了膠黏劑和被粘物的相互接觸,嚴(yán)重影響了粘接性能,。為了獲得膠接強度高,、耐久性能好的汽車膠黏劑制品,就必須對各種膠接表面進行適宜的處理,。表面處理的作用就是為了改變其表面不利于粘接的狀態(tài),,獲得一個清潔、干燥,、粗糙,、活性的表而,確保膠黏劑與被粘物充分潤濕,、緊密結(jié)合,,以實現(xiàn)牢固的粘接。

一,、金屬材料的表面處理

金屬材料的表面受到環(huán)境氣氛的影響,,在表面上吸附有污染物、氣體層(氮氣,、氧氣,、二氧化碳等)、氧化物層,、加工硬化層等,。金屬材料的表面處理主要包括除油、除銹和活化,。

(一)金屬材料表面除油除油的方法主要有以下四種

1,、有機溶劑除油

有機溶劑可以將金屬表面的各種油禮且不腐蝕金屬,操作方便,,應(yīng)用比較多,常用除油溶劑有汽汕,、酮,、.酒精、甲苯,、三氯乙烯,、四氯化碳等。通用的溶劑除油型,、棉紗蘸有機溶劑擦洗金屬表面,,但這種方法適用單件生產(chǎn).低,,對人體毒性較大。近幾年來氣相溶劑除油法應(yīng)用較多.閉容器下部放入低沸點的有機溶劑,,工件掛在容器中,,稍絳熱使溶劑揮發(fā)成蒸氣,在工作表面凝結(jié)成液滴并落下,,使污溶解于溶劑中,。如三氯己烯、三氟三氯乙烷氣相除油法,。采用氣相除油法可避免操作人員與溶劑接觸,。有機溶劑除油法,有時不能一次將油污完全去除,,需要多次反復(fù)清洗,。

2、堿液除油

堿液除油具有無毒,、不燃,、經(jīng)濟的特點,在有條件的單位應(yīng)用比較多,。堿液除油的原理是借助皂化和乳化作用來實現(xiàn)除油,。所謂皂化是指油脂與堿反應(yīng)生成高碳數(shù)脂肪酸鹽和甘油。乳化作用是烷類礦物油在堿液中破裂為不連續(xù)的油珠,,并在油珠表面包裹堿液,,降低油、水界面的張力,,減少了油對工作的親和力,,使油滴進入溶液中,達到除油的目的,。使用堿液處理被敉物后,,必須用水多次充分洗滌,將工件表面的殘留堿液除去,,否則將大大影響粘接強度,。近年來出現(xiàn)了一些新型表面活性劑類除油清洗劑,如801,、802,、310等,具有除污力強,,使用簡便,,無廢液污染的優(yōu)點。

3,、電解除油

電解除油是清除油污的有效手段,,其除油原理是在堿性電解液中,,由于油與堿液之間的表面張力降低,促使油膜出現(xiàn)裂紋,,同時電極通電極化使金屬與堿液之間的表面張力減小,,二者間的接觸面積增大,迫使金屬表而吸附的油污變成細(xì)小的油珠,。在電流的作用下,,電極表面產(chǎn)生氫氣泡或氧氣泡,滯留在小油珠上,,隨著電解的進行,,氣泡逐漸變大,當(dāng)達到足夠的浮力時,,氣泡就攜帶油珠脫離金屬表而,,達到除油日的。電解法除油與堿液除油相比,,效率高,,質(zhì)量好。

4,、超聲波除油

超聲波除油是將欲除油的工件放到超聲波清洗槽中,,槽中放有溶劑或含有表面活性劑的溶液,然后開動高頻發(fā)生器,,當(dāng)超聲波頻率達到20~5000Hz時,,產(chǎn)生的能量使槽內(nèi)溶液翻動,并對工作表面進行沖刷,,使油污等被沖擊下來,。這種方法一般只適用于小型精密件的除油。超聲波除油時,,可根據(jù)被除油污工作的種類選擇適宜的溶劑,。

金屬材料表面的銹蝕層和污染物可以用機械或化學(xué)處理方法除掉。機械除銹是工業(yè)上常用的表面處理方法之一,,可以直接去除表面的污物,,而且還能獲得一定的表面粗糙度,增加粘接強度,,這對粘接密封十分有利,,具體方法有手工除銹、電動工具除銹,、噴砂除銹?;瘜W(xué)除銹是將金屬在活性溶液中進行化學(xué)腐蝕處理,,不僅能使表面活化或鈍化,,還能在金屬表面形成具有良好內(nèi)聚強度的表面氧化層,這對形成牢固的粘接非常有利,,化學(xué)除銹有化學(xué)浸蝕和電化學(xué)浸蝕兩種,。

(三)金屬表面的活化處理

對于一般的金屬材料經(jīng)過脫脂除油、除銹處理之后,,即可以進行粘接,。如果想進一步提高金屬材料的粘接強度,減少粘接強度的分散性,,可以對其表面進行活化處理,,進一步清除金屬表面的惰性物質(zhì),使表面呈高的表面能狀態(tài),,利于膠黏劑的潤濕,。除了通過活化處理金屬表面,在金屬表面處理時還經(jīng)常用到磷化,。磷化是指鋼鐵在磷化液中處理,,在表面沉積形成一層不溶于水的結(jié)晶型磷酸鹽轉(zhuǎn)化膜的過程。通過磷化處理的鋼鐵,,耐蝕性好,,漆膜與鋼鐵件的附著力增加,減少了在粘接過程中粘接劑被腐蝕和帶漆膜與鋼板脫離的可能性,,提高了粘接強度,。

(四)金屬表面涂底膠活化

在處理過的金屬表面涂一層底膠,能夠改善粘接性能,。涂底膠可以改善粘接性能,,保護金屬表面清潔、延長處理好表面的有效期,,改善被粘接物表面的黏附性能,。最典型的是涂偶聯(lián)劑,使偶聯(lián)劑與被粘材料之間形成良好的化學(xué)鍵,,使粘接強度和接頭抵御外界影響的能力提高,。非金屬材料的表面處理非金屬材料包括橡膠、塑料,、玻璃,、陶瓷、木材等,,尤其是高分子材料,,如聚四氟乙烯、聚丙烯、聚乙烯等,,表面能低,,很難完全被浸潤濕,必須表面處理后才能粘接,。

1、機械處理

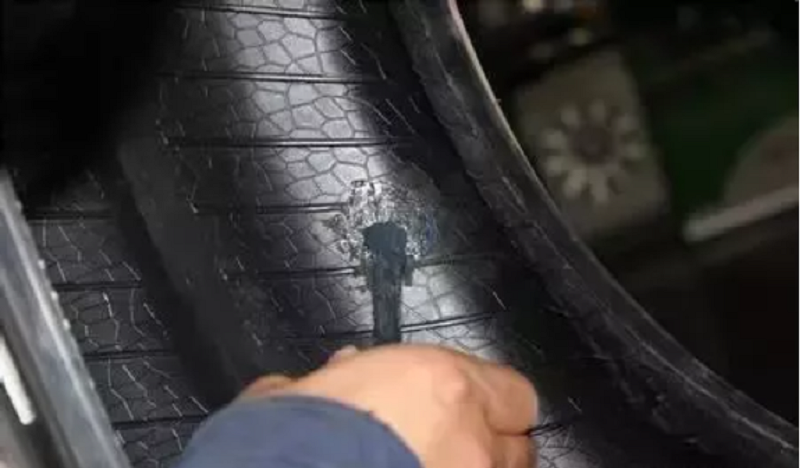

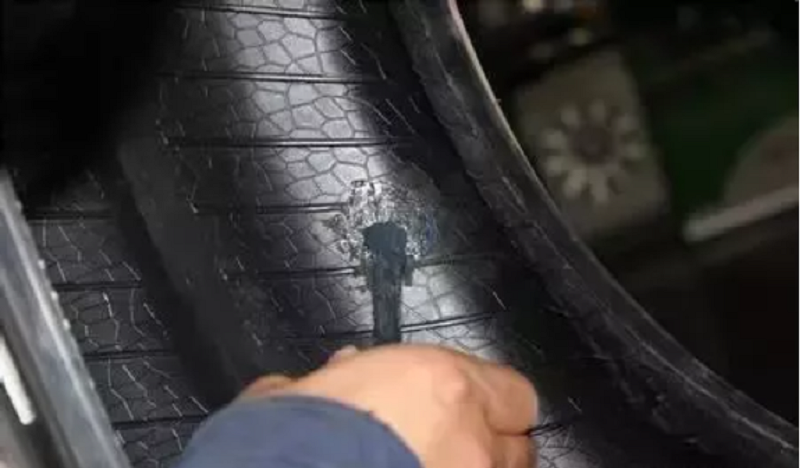

與金屬材料表面處理方法相同,,非金屬材料表面處理通常也是用砂紙打磨,,去除表面的油污、脫膜劑,、增塑劑等,,才能涂膠粘接。

2,、物理處理

物理處理法是用電場,、火焰等物理手段刈‘做粘材料進行表面處理,主要用于非極性高分子材料,。其設(shè)備造價離,,處理工時長,但效果比較好,。

3,、化學(xué)處理

非金屬材料的化學(xué)處理是用酸、強氧化剎等將其表面的一切油污雜質(zhì)清除掉,,或?qū)⒎菢O性表面通過氧化作用牛成一層含碳極性物質(zhì)以增強粘接效果,。

4、輻射接枝處理

對于非極性聚合物,,為了增加表面極性,,有利于粘接劑潤濕,可以用極性單體如聚甲基丙烯酸甲酯(PM—MA),、聚丙烯酸酯(PA),、乙酸乙烯酯(V.Ac)等經(jīng)過00Co輻射后,使表面能提高,。聚乙烯,、聚丙烯、氟塑料等非極性材料都能用此法處理,。經(jīng)過表面處理后的被物表面最好馬上進行粘接,,放置時間不要過長,因為經(jīng)過處理的表面有一個有效期,,有效期的長短與材料的種類,、處理方法有關(guān)。涂布方法膠黏劑的涂布方法有刷涂、浸涂,、噴涂和刮涂等,,根據(jù)膠黏劑的使用目的、膠黏劑的黏度,、被粘物的性質(zhì)可選用不同的涂布方法。膠層要均勻,,盡量避免粘接后膠層內(nèi)存有空氣,。不含溶劑的熱固性膠黏劑,涂膠后要立即粘接,,以免長時間放置吸收空氣中的水分或使固化劑揮發(fā),。使用溶劑型膠粘接時,涂膠后晾置時間可長些,,使溶劑充分揮發(fā),。如果膠層內(nèi)殘存過多的溶劑會降低膠強度??咳軇]發(fā)而固化的大多數(shù)膠黏劑,,涂膠后如果過分干燥,膠層會失去彈性,。因此,,要在膠層失去黏附性以前進行粘接。有些情況下,,膠黏劑只對被粘體的一方有較好的黏附性,,而對另一方的黏附性很差,這時,,可在難粘表面上涂一層底膠,,然后用膠黏劑將底膠同另一粘接面粘接起來。

豫公網(wǎng)安備41042102000091號

豫公網(wǎng)安備41042102000091號

豫ICP備14028033號

豫ICP備14028033號